Características da linha de produção, organização, equilíbrio, exemplo

- 3108

- 320

- Lonnie MacGyver

A linha de produção É um grupo de operações de sequência instaladas em uma fábrica, onde os componentes são montados para criar um produto acabado ou onde os materiais são submetidos a um processo de transformação para fabricar um produto final que seja apropriado para seu consumo subsequente subsequente.

Em geral, produtos agrícolas, como alimentos, matérias -primas, como minerais de metal ou plantas têxteis, como algodão e linho, para torná -las úteis exigir uma sequência de processos.

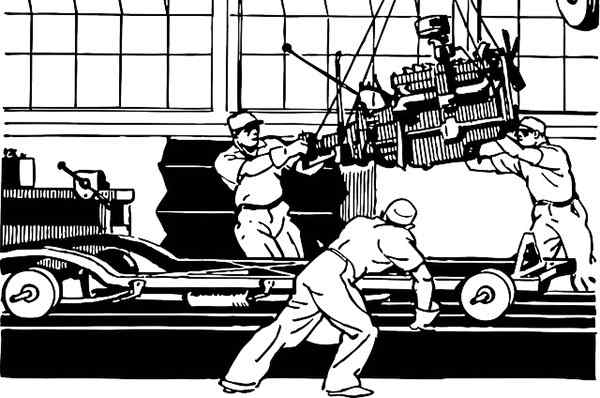

Fonte: Pixabay.com

Fonte: Pixabay.com Por exemplo, os processos metálicos incluem esmagamento, fundição e refino. Para plantas, o material útil de poluentes ou conchas deve ser separado e depois fazer um tratamento para venda.

A linha de produção é uma ferramenta de fabricação popularizada por Henry Ford na fabricação de carros.

[TOC]

Fundamentos

O princípio de uma linha de produção é que cada trabalhador recebe uma tarefa muito específica, que simplesmente se repete, e então o processo passa para o próximo trabalhador que executa sua tarefa, até que as tarefas sejam concluídas e o produto seja executado.

É uma maneira de produzir produtos de massa de maneira rápida e eficiente. Nem todos os trabalhadores têm que ser humanos. Trabalhadores robóticos também podem formar uma linha de produção.

Os fundamentos das linhas de produção foram aplicados com sucesso aos processos de negócios.

Todos esses novos métodos de organização de trabalho compartilham o objetivo comum de melhorar o desempenho, reduzindo a quantidade de tempo que os trabalhadores individuais e suas máquinas dedicam a tarefas específicas.

Ao reduzir a quantidade de tempo necessária para produzir um item, os métodos da linha de produção tornaram possível produzir mais com menos.

As linhas de produção permitem economias de escala graças à maior especialização da força de trabalho. Como os trabalhadores fazem um trabalho específico, eles precisam de menos treinamento para poder executar uma tarefa específica

Caracteristicas

- As máquinas estão espacialmente posicionadas para formar linhas.

- A produção é parcial ou totalmente automatizada.

- Um sistema de controle primário integra e combina trabalho online.

- Integração de máquinas autônomas para manuseio e transporte em curtas distâncias.

- Uso de componentes de proteção de segurança em toda a linha.

- Uso de estações de trabalho para medição e controle, que verifica os materiais, produtos semi-terminados e produtos acabados.

- Os esforços de todos estão alinhados com as competências operacionais básicas da linha de produção em apoio à estratégia de negócios.

- A organização depende da linha de produção, não apenas das pessoas, e tem um conjunto de práticas e processos bem definidos e documentados a serem executados.

Produtividade

Balanceamento A eficiência com a produtividade se traduz em lucros. Baixa produtividade significa custos mais altos, devido ao desperdício de trabalho e despesas gerais.

É essencial entender e equilibrar a relação ideal entre custos de mão -de -obra, despesas gerais, materiais e demanda por qualquer linha de produção.

Controle de qualidade

Se os produtos não forem fabricados com qualidade constante, é possível que uma empresa não sobreviva. As experiências dos clientes devem ser positivas em todos os produtos de marca, ou toda a empresa pode sofrer.

Eficácia com base em custos

Desde a alocação de trabalho e apoio robótico, até a qualidade do material e o preço por unidade, há muitas coisas que afetam a lucratividade na linha de produção.

Pode servir a você: tipos de mercado e suas características (com exemplos)Se não for lucrativo, um produto falhará e colocará em risco os resultados de toda a empresa.

Como organizar uma linha de produção?

Você tem que procurar um espaço de trabalho claro ou área. A quantidade exata de espaço que será necessária dependerá do que será produzido.

Tem todos os materiais

Todos os elementos necessários que serão necessários para o projeto devem ser coletados. Se um exemplo for tomado como um catálogo de correio.

Ter todos os materiais disponíveis desde o início farão a linha de produção funcionar sem problemas.

Designe os pontos de partida e final

Se você estiver trabalhando em uma grande sala de conferências, mesas e cadeiras podem ser instaladas para formar uma linha reta, com o trabalho começando em uma extremidade da mesa e terminando no outro lado.

Você também pode colocar as mesas ao longo do perímetro da sala e fazer com que o fluxo de trabalho comece perto da porta, movendo -se na direção das agulhas do relógio ao redor da sala, até chegar à porta novamente.

Criar estações de trabalho

O projeto será dividido em pequenas estações. Em cada estação de trabalho, uma pequena tarefa ou uma série de pequenas tarefas serão mantidas.

A partir do exemplo de envio de catálogos por correio, a linha de produção pode ser dividida no seguinte:

- Estação de envelope: coloque os catálogos nos envelopes.

- Estação de vedação: envelopes de vedação com etiquetas adesivas.

- Área de rotulagem: envelopes de rotulagem com rótulos de endereços.

- Stamker.

- Estação de controle de qualidade: para garantir que cada pacote tenha seu envelope, rótulo adesivo, rótulo de direção e vedação.

Distribua os materiais

Em seguida, você deve entregar todos os materiais necessários em cada estação de trabalho.

Este passo é muito importante. É necessário ter os materiais certos na estação certa; caso contrário, a linha de produção não será realizada corretamente.

No exemplo anterior, o catálogo e os envelopes seriam colocados na estação de envelope, etiquetas adesivas na estação de focas, etc.

Balançado

Pode ser definido como a alocação do número adequado de trabalhadores ou máquinas para cada operação de uma linha de produção, a fim de atender à taxa de produção necessária com um tempo mínimo ideal.

A linha de produção deve ser projetada de maneira eficaz, distribuindo a mesma quantidade de tarefas entre trabalhadores, máquinas e estações de trabalho. Isso garante que todas as tarefas na linha de produção possam ser cumpridas dentro do prazo e da capacidade de produção disponível.

O design e operação de uma linha de produção são mais arte do que ciência. A flexibilidade da mão -de -obra é a chave para o gerenciamento eficaz de recursos.

Balanço de linha

A estratégia de equilíbrio é tornar a linha de produção flexível o suficiente para absorver alterações externas e internas. Existem dois tipos:

Equilíbrio estático

São diferenças na capacidade de longo prazo, por um período de várias horas ou mais tempo.

Um desequilíbrio estático resulta na subutilização de estações de trabalho, máquinas e pessoas.

Equilíbrio dinâmico

São diferenças na capacidade de curto prazo, por um período de minutos ou algumas horas no máximo.

Pode atendê -lo: livros de administração de empresasUm desequilíbrio dinâmico surge de variações na mistura de produtos e mudanças no tempo de trabalho.

Equilíbrio trabalhista

A estratégia para estabilizar a linha de produção significa que há mudanças nas alocações de trabalho.

A viabilidade do trabalho é uma característica importante na estratégia de tornar a linha de produção ligada às habilidades e habilidades dos trabalhadores:

- Movimento de equipes de trabalho completas de uma linha para outra quando a mistura de modelos muda.

- Tecnologia do grupo, onde um trabalhador pode lidar com várias tarefas em um único local de trabalho.

Saldo do equipamento

Deve -se garantir que todas as equipes na estação de trabalho tenham a mesma quantidade de trabalho. Todos os fabricantes buscam maximizar o uso do equipamento disponível.

No entanto, esse alto uso geralmente é contraproducente e pode ser um objetivo errado, porque geralmente é acompanhado por um alto inventário.

Tempos mortos

Quando um processo de fabricação pára em um evento não planejado, como a falha de um motor, o tempo morto se acumula.

Embora o tempo morto esteja mais frequentemente associado às equipes do equipamento, ele realmente cobre qualquer evento não planejado que faça com que o processo de fabricação pare.

Por exemplo, os tempos mortos podem ser causados por problemas com materiais, falha dos operadores ou manutenção imutável. O elemento unificador é que, embora a produção tenha sido agendada, o processo não está funcionando devido a uma parada não planejada.

Como contraste, uma parada planejada é qualquer evento em que o processo não esteja disponível para sua execução devido a alguma atividade planejada com antecedência, como uma mudança de trabalho ou manutenção programada.

Para medir o tempo morto, é importante criar um padrão claramente definido e depois aplicar esse padrão que consiste em tempo e todo o equipamento.

Efeitos de produtividade

Os tempos mortos são a principal fonte de perda de tempo de produção. Receba um alto nível de atenção, uma vez que as falhas e avarias do equipamento são muito visíveis e frustrantes.

Se a linha de produção incluir vários equipamentos, como em uma linha de embalagem, é muito importante focar a atenção nas restrições do processo. Em particular, concentre -se no tempo morto.

Centrar os esforços de melhoria nas restrições garantem o uso ideal de recursos e é o caminho mais direto para melhorar a produtividade e a lucratividade.

Do ponto de vista da eficácia total do equipamento, o tempo morto é registrado como uma perda de disponibilidade. Da perspectiva das seis principais perdas, o tempo 'morto é registrado como uma parada não planejada.

Tempo de ciclo

É o tempo total que as tarefas são concluídas do início ao final da linha de produção. Ele mede o tempo necessário para um produto passar por todas as máquinas e processos para se tornar um produto acabado.

Ou seja, é o tempo total que um artigo passa no sistema de fabricação a partir do momento em que é lançado até que um pedido termine. Reduzir esse tempo pode reduzir custos, além de oferecer uma melhor resposta aos clientes e maior flexibilidade.

Dependendo do processo produtivo, pode haver tempos mortos entre as tarefas. O tempo de ciclo é a soma das tarefas com valor agregado e tempos mortos.

Pode atendê -lo: Rexpressão das demonstrações financeiras: métodos e exemploJuntamente com os recursos disponíveis para produzir um produto, o tempo de ciclo determinará a capacidade total do processo de produção. Se houver uma previsão de demanda, o uso da capacidade da linha de produção pode ser previsto.

Tarefas manuais

Em intensos processos de trabalho manual, uma média é geralmente usada para derivar o tempo de ciclo de uma tarefa, devido à diferença nas habilidades e na experiência dos diferentes operadores.

O desvio médio padrão do tempo de ciclo pode ser usado como um indicador de variabilidade entre os operadores. Se for muito grande, pode ser difícil prever os prazos de entrega e os gargalos podem ocorrer.

Uma maneira de eliminar a variabilidade de uma tarefa ou um ciclo de processo é introduzir automação no processo. A automação reduz a variabilidade, melhora a precisão e também a qualidade.

Exemplo

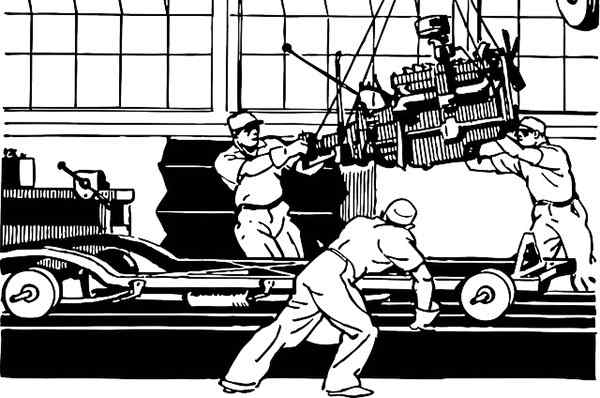

Linha de produção da Ford

Henry Ford instala em 1913 a primeira linha de montagem em movimento para produzir um veículo completo em série. Essa inovação diminuiu o tempo total em que um carro foi fabricado, mais de doze horas para 2 horas e meia.

Em 1908, o modelo Ford T foi introduzido. Era robusto, simples e relativamente barato, mas para a Ford não era econômico o suficiente. Eu decidi fabricar "veículos para a grande massa de pessoas".

Para reduzir o preço dos carros, Ford pensou que ele só tinha que encontrar uma maneira de fabricá -los com mais eficiência.

Durante anos, a Ford tentou aumentar a produtividade de suas fábricas. Os funcionários que construíram o modelo N cars, ancestral do modelo T, organizaram as peças seguidas no chão, colocando patins em construção e arrastando -o ao longo da linha enquanto trabalhava.

Modelo T montagem

O processo de racionalidade tornou -se cada vez mais sofisticado. Para fazer apenas um carro, a Ford dividiu a montagem do modelo T em 84 etapas discretas e também treinou cada um de seus funcionários.

Contratou Frederick Taylor, que era especialista em estudos de movimento, para realizar essas tarefas mais eficientes. Por outro lado, ele montou equipes que poderiam selar peças automaticamente, muito mais rápido que o trabalhador mais acelerado.

Animado com os métodos contínuos de produção de fluxo usados por padarias industriais, fábricas de farinha e Ford Brewery instalou linhas móveis para as peças e peças do processo de produção.

Por exemplo, os trabalhadores construíram transmissões e motores em cintos transportadores acionados por polias e cordas. Em dezembro de 1913, ele anunciou a linha de montagem do chassi móvel.

Durante 1914, ele acrescentou um cinto mecanizado que avançou a uma velocidade de dois metros por minuto. Na medida em que o ritmo acelerou, a Ford produziu mais e mais carros. Assim, o número do modelo T 10 milhões deixou a linha de produção em junho de 1924.

Referências

- O especialista em ordem (2019). Como configurar com linha de produção simples. Retirado de: TheordErexpert.com.

- História (2009). A linha de montagem da Ford começa a rolar. Retirado de: História.com.

- Dicionário de Negócios (2019). Linha de montagem. Retirado de: Dicionário de Negócios.com.

- Wikipedia, The Free Encyclopedia (2019). LINHA DE PRODUÇÃO. Retirado de: em.Wikipedia.org.

- CEOOPEDIA (2019). LINHA DE PRODUÇÃO. Retirado de: Cepedia.org.

- Rajkumar p. Patil (2019). Bakamento da linha de produção. Aprenda sobre o GMP. Retirado de: LearnaboutGMP.com.

- Lean Manufacture (2019). Tempo de ciclo. Retirado de: LeanManufacure.líquido.

- Vorne (2019). Reduz o tempo de inatividade na fabricação. Retirado de: Vorne.com.

- « Investimentos temporários o que são, renda, tipos, exemplos

- Origem da Juventude Athenaeum mexicana, características, gêneros »