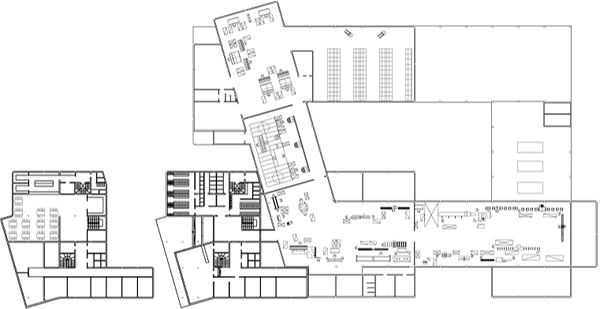

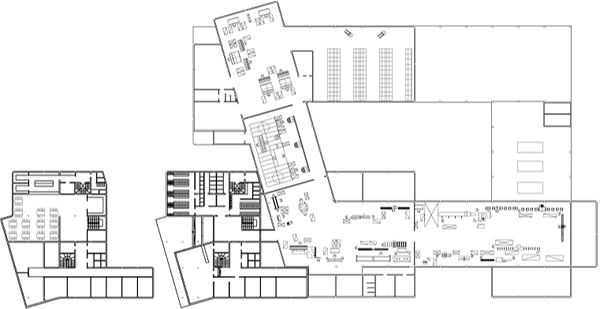

Planta de distribuição

- 4065

- 1192

- Ralph Kohler

O plano de uma fábrica

O plano de uma fábrica O que é distribuição de plantas?

O planta de distribuição Consiste no gerenciamento físico de todos os materiais de uma organização. Isso inclui todos os espaços para a produção industrial e/ou comercial da empresa, como a fábrica, escritórios ou armazéns.

O design da planta é um requisito muito importante para melhorar a eficiência de todas as operações. Portanto, a distribuição deve ser pensada a partir do momento em que a localização da empresa é decidida.

Uma vez feito, o início das atividades da organização verá se há problemas que lentamente ou obtêm sucesso em alguns problemas, o que deve levar a uma possível redistribuição da planta.

Isso também pode acontecer no caso de haver alterações importantes na atividade da empresa, como a introdução de novos produtos ou serviços, uma possível expansão, modificações nos departamentos ou criações de novas plantas.

Tipos de distribuição de plantas

Existem três tipos de distribuição de plantas: por posição fixa, por processo e por produto.

Distribuição de posição fixa

Nesta distribuição, os materiais permanecem em uma posição fixa e o restante dos fatores é colocado em torno desses. Ou seja, trabalhadores e máquinas são instalados provisoriamente em torno dos principais elementos do processo específico que está sendo fabricado ou montando.

O mesmo vale para os materiais no processo de finalização, que também estão localizados no local de montagem ou fabricação.

Esse tipo de distribuição é muito instável, sendo capaz de influenciá -la em muitas condições externas, por exemplo, clima.

Quanto ao trabalho, geralmente não é muito qualificado. Nesse caso, geralmente são os operadores de trabalho, por exemplo, na construção de edifícios, navios, torres elétricas, etc. Incentivos são geralmente individuais.

Pode atendê -lo: modelos de gerenciamento para tomada de decisãoDistribuição por processo

Nesse tipo, a ordenação é realizada em torno dos tipos de processo de operação. Isto é, as atividades da mesma natureza, ou de funções semelhantes são realizadas juntas.

Nesse sentido, os trabalhadores trabalham juntos de acordo com seus empregos. Os materiais de fabricação devem se mover entre as diferentes posições dentro do mesmo departamento ou seção, ou para outro que corresponda a ele. Eles não são fixos, como aconteceu na distribuição por posição fixa.

Este caso é o mais adequado para fabricantes mediante solicitação ou variável, pois é muito versátil. As partes do processo de trabalho são agendadas com base nas posições que se encaixam melhor com o mesmo.

Que há algum erro em uma das fases não influencia o resto, então geralmente não há atrasos na fabricação.

Os incentivos são individuais, dependendo do desempenho e produtividade de cada trabalhador. Estes devem ser muito qualificados, pois geralmente não são atividades muito automatizadas ou repetitivas.

Um exemplo dessa distribuição pode ser uma oficina mecânica distribuída por seções de acordo com a função: os Turners, as máquinas de moagem, os exercícios etc.

Distribuição de produtos

Nesse caso, os materiais são deslocados de uma atividade para outra, de acordo com um processo de fabricação específico.

Este é o caso das cadeias de montagem, onde cada fase é organizada anteriormente em um processo completo de fabricação, repetitivo e contínuo. Dessa forma, essa distribuição aproveita o espaço disponível perfeitamente.

Os materiais, portanto, passam de um emprego para outro e geralmente estão em quantidades mínimas (sem peças armazenadas), menos manipuladas e transportadas, e com máquinas muito automatizadas.

Pode atendê -lo: atividades econômicas de VeracruzNesse caso, a distribuição é muito pouco versátil, uma vez que se destina à fabricação de concreto. Uma mudança na produção deve mudar a distribuição.

A continuidade em operação é um dos grandes desafios dessa ordenação, uma vez que o tempo de cada operação deve ser o mesmo.

Caso contrário, é necessário ter vários trabalhadores que desempenham a mesma função. Se houver algum revés em uma das posições, ele impediria todo o processo, para ser vinculado ao resto.

Quanto aos incentivos, eles geralmente são grupos, uma vez que os trabalhos estão completamente ligados um ao outro. O trabalho de parto geralmente não precisa ser muito qualificado, uma vez que as máquinas nesses casos são caras e altamente automatizadas. Os tempos geralmente são menores do que em outras distribuições.

Metodologia

Conseguir uma distribuição bem -sucedida depende de vários fatores que analisaremos:

O peso, o volume e a mobilidade do produto

A dificuldade ou facilidade de gerenciamento de produtos influencia muito a distribuição. Se o produto é complicado de se mover, é conveniente que quanto menos você precisará fazer isso, melhor.

Complexidade

Outro fator importante é o quão complexo é o produto. Se for composto de muitos componentes ou se exigir que poucas peças sejam fabricadas.

Em caso de ser complexo, a ordenação deve estar em um pequeno espaço, a fim de agilizar o processo. Um exemplo seria uma cadeia de fabricação de carros.

A duração do processo e sua manipulação

Se a manipulação dos materiais implica grande parte do tempo total do processo, reduza -o geralmente causa maior produtividade no processo.

Pode atendê -lo: teoria neoestruturalistaProdução em massa

Quando as máquinas automatizadas são usadas, o volume de produção aumenta bastante. Tendo maior produção, mais trabalhos serão dedicados ao transporte dos componentes

Princípios de distribuição de plantas

Os princípios básicos de qualquer distribuição de plantas são os seguintes:

-

Princípio de satisfação e segurança

A gerência será mais eficaz quanto mais feliz e seguro os funcionários são.

-

Princípio da integração das partes

Quanto mais integrado e juntos são todas as partes do processo, mais eficiente serão.

-

Princípio da distância mínima

Geralmente, quanto menor a distância o material tiver que realizar ao longo do processo, melhor.

-

Princípio do fluxo de material

A distribuição geralmente deve ordenar cada seção para que as atividades estejam na mesma sequência que sua transformação, tratamento ou montagem.

-

Princípio do espaço cúbico

A gerência deve ser feita para que o espaço seja usado efetivamente.

-

Princípio de flexibilidade

Quanto mais fácil fazer uma modificação ou redistribuição, melhor.

Metas

O objetivo geral de qualquer distribuição pode ser resumido para alcançar o melhor design e gerenciamento, a fim de otimizar as operações, segurança e satisfação dos trabalhadores.

Como objetivos específicos para atingir esse objetivo, podemos mencionar vários:

- Redução de risco para funcionários.

- Diminuir atrasos.

- Diminuir os tempos de fabricação.

- Aumentar a motivação do trabalho.

- Alcançar maior eficiência espacial usada.

- Aumentar a produtividade.

- Diminuir os materiais.

- Alcançar maior flexibilidade para mudanças.