Como passo a passo é fabricado

- 2206

- 381

- Terrell Stokes

O papel é uma folha fina produzida a partir de polpa de celulose proveniente de fibras de árvores. Sua fabricação requer um processo longo e complexo que também implique uma despesa importante de energia e água, com a conseqüente emissão de gases na atmosfera, e é por isso que o uso racional do papel é muito importante.

Existem muitos tipos de papel, dependendo do seu uso; De papel higiênico e papel para jornais, através de papel kraft, linho, pergaminho, papelão, estuque, autocompregador, adesivo, metálico, térmico, etc.

O primeiro passo na fabricação de papel é a derrubada de árvores.

O primeiro passo na fabricação de papel é a derrubada de árvores. Todos os tipos de papel começam do mesmo processo inicial e variam apenas em sua fase final, onde diferentes componentes são adicionados de acordo com o uso que será fornecido. Abaixo está explicado como o artigo é fabricado por etapa.

O processo de fabricação em papel: etapas

1- Plantação

Este processo começa com o plantio de florestas de árvores para esse destino. São plantações de crescimento rápido que seguem os critérios de sustentabilidade.

2- Decortado

Quando as árvores atingem a altura necessária que são altas e uma vez altas, as árvores são infelizes.

Em alguns casos, como eucalipto, por exemplo, esse processo é realizado manualmente, enquanto no caso de pinheiro e outras espécies o processo é químico ou mecânico, sendo este último o mais comum.

Esta operação é realizada esfregando dentro de um tambor em um ambiente úmido.

3- armazenamento

A madeira cortada e infeliz deve ser armazenada por um longo tempo para evitar infecções e evitar o ataque de microorganismos.

No caso de espécies frondosas, eles são armazenados por 6 meses antes de serem usados; Espécies resinadas, mais de um ano.

4- Crush

Depois que os infelizes troncos são esmagados e reduzidos a pequenos lascas conhecidas como batatas fritas.

Para obter um tamanho uniforme, as lascas passam por uma série de lâminas e peneiras que rejeitam as peças muito grandes para levá -las novamente para cortar.

5- Pasta de papel

A massa é obtida quimicamente a madeira, cozinhando fases com refrigerante e outros componentes.

Pode atendê -lo: ciclos de inovação técnica: conceito e estágios6- Blanking

As massas de papel sofrem tratamento com hidrogênio e hidrogênio oxigênio, embora existam procedimentos mais modernos.

Nesta fase, a madeira emerge de todos os seus componentes não -celulósicos, como a lignina.

7- Folhas de massas

Uma vez que o macarrão é branqueado, se a fábrica for integrada, ela será enviada através de tubos para a seção correspondente.

Se não estiver integrado, as folhas de massas serão fabricadas com uma umidade de 10% para transportá -las em caminhões para outras fábricas de papel.

8- Preparação de celulose

As folhas de macarrão de celulose que atingem a fábrica devem ser desfeitas por uma operação realizada no policista, que é um recipiente com uma hélice em sua parte inferior que mexa as folhas e a esfrega faz com que as fibras sejam liberadas.

9- Refino

À medida que o policial é agitado, o macarrão passa por uma espécie de peneira que impede a passagem de peças grandes.

Através do refino, o macarrão adquire as aptidões específicas de que precisa com base no tipo de papel que será fabricado, mas basicamente consiste em passar o macarrão através de dois elementos (um fixo e outro girando).

10- misto

Após o refino, o macarrão é transferido para a banheira de mistura, onde diferentes componentes, como branqueamento, são adicionados (dióxido de cloro, ozônio, enzimas, etc.), agentes colados e cargas que fornecem maior opacidade e melhores qualidades para imprimir o papel.

11- lata de nível constante

Essa mistura de componentes é enviada para uma banheira de nível constante, onde a massa sempre mantém o mesmo fluxo para garantir uma massa uniforme.

A partir deste momento, a fabricação do próprio artigo começa.

12- Caixa de entrada

O fluxo de pasta diluído passa pela caixa de entrada e é transformada em uma folha de fluido fina, larga e uniforme, que contém todos os componentes de papel mais perfeitamente distribuídos quanto possível.

13- Tabela de fabricação

A suspensão fibrosa é enviada para a mesa de fabricação em um pano sem fim onde a folha de papel se formará.

Pode atendê -lo: conflitos no mundo e suas causasEste tecido se move em duas direções: longitudinalmente (também chamado de fibra) e transversalmente (conhecido como contrafibra).

Nesse movimento, as fibras do papel estão organizadas e isso influencia a qualidade da impressão e dobragem e encadernação.

14- Draw

Quando a pasta diluída afeta o tecido, ela tem 99% de água e precisa passar processos diferentes para eliminar seu excesso.

No início, o processo de drenagem é rápido devido à grande diluição das massas e pelo efeito da gravidade, mas é formada uma camada compacta que torna a eliminação da água mais difícil.

Naquela época.

Quando a folha atinge o final do tecido, ele tem uma umidade de aproximadamente 80% e está preparado para receber tratamentos mais enérgicos destinados a eliminar a água restante.

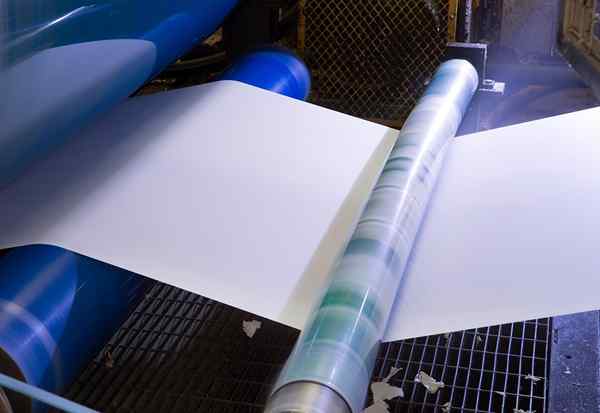

15- pressionado

A prensa é a seção colocada imediatamente após o tecido e onde a remoção de papel do papel continua por meios mecânicos, de 80% a 60%. Na prensagem, até certo ponto, a consolidação da folha é realizada.

16- secagem

Nesta fase, o excedente de umidade do papel só pode ser removido com calor. Sequerry é geralmente dividido em duas seções nas quais o calor é aplicado ao papel através de grandes cilindros quentes.

O artigo está se puxando, que gera tensões entre as fibras chamadas tensões internas.

Isso condiciona especialmente a qualidade do papel, uma vez que essas tensões podem causar instabilidade dimensional na impressão.

Máquinas como o "tamanho de pressionar" ou "roll gate-roll" ajudam a resolver esse problema aplicando uma pequena camada de ligação na superfície do papel, a fim de melhorar a força à partida.

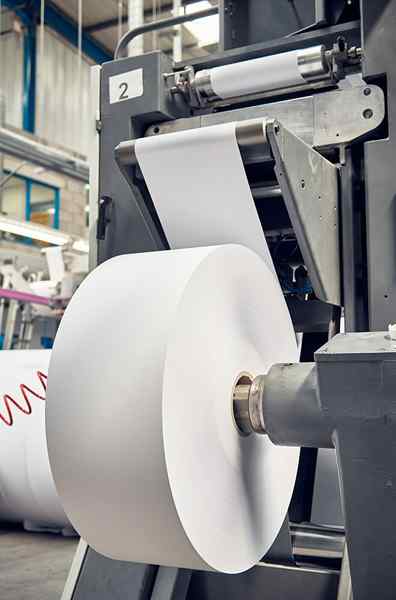

Pode atendê -lo: Frederick Grant Banting: Biografia e Contribuições para a Ciência17- rolado

Depois de secar, o papel é enrolado em uma máquina chamada "papa". A partir daqui, o artigo pode seguir dois caminhos: se não forem estulados, passa diretamente para a seção de acabamentos; Se for estuque, passará pelo homem.

18- Stucco

É a aplicação de um tipo de tinta chamada "molho" que melhora as condições de impressão em papel.

Este molho é realizado na cozinha da fábrica e é composto de pigmentos, arquibancadas ópticas, resinas, microbicidas e outros componentes.

É aplicado por um rolo e doses e combina graças a uma folha de aço. Seca com raios infravermelhos que aplicam calor no papel.

19- acabamentos

Quando o papel sai do homem. Para transformá -lo em um companheiro brilhante ou semi, uma série de rolos alternativos de metal duro e macio têm que.

20- edição

Finalmente, o papel passa para a janela para converter a bobina jumbo em bobinas menores que podem ser enviadas ao cliente ou que seguem outros caminhos a serem transformados em folhas ou outros produtos de papel.

21- corte

O cortador é a máquina que transforma o papel da bobina em folhas. Possui lâminas muito afiadas para garantir um corte preciso e sem polvillo que pode causar problemas de impressão.

22- embalagem e distribuição

O papel cortado está pronto para embalar e ser distribuído aos pontos finais de venda.

Como pode ser visto, é um longo caminho que começa com uma árvore e termina no papel em que escrevemos, lemos ou embalados.

Referências

- Fabricação em papel. Recuperado de Camarapapel.org.ar

- Aprenda sobre a fabricação de papel, pois é uma árvore. Recuperado de Ververde.com

- Como o papel é fabricado. Recuperado do Prestampa.WordPress.com

- Como está o papel? Recuperado da linha criativa.org

- Como a polpa de papel é fabricada. Recuperado de ecoempaqes.com.educaçao Fisica

- Fabricação em papel. Obrigado ao obrigado.é